設計技術者に求められる板金加工知識

板金加工の63%を占める主要工法とは

設計技術者が板金加工の知識を身につけようとした場合、板金加工の一般的な工法である曲げ・溶接・塗装から、普段あまり出てこないカシメ・サンドブラスト・シャーリングまですべてを覚えようとすると、莫大な時間を要します。何十種類とある板金加工の中でも、日本国内で使用される加工方法はある程度決まっており、設計技術者はその工法に絞って理解することが、板金加工の実践的な知識を身につける近道になります。

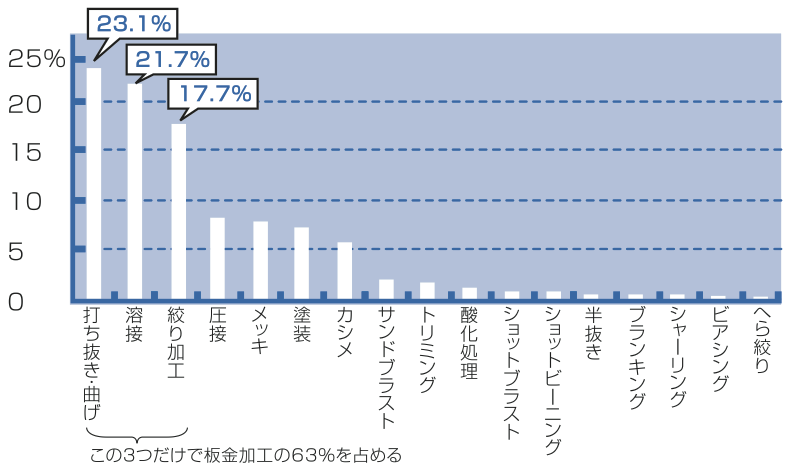

▼板金加工における使用頻度の順位

出典:日刊工業新聞社出版 ついてきなぁ!加工知識と設計見積り力で「即戦力」

上記図より、板金加工に関して「打ち抜き・曲げ」23.1%、「溶接」21.7%、「絞り」17.7%の3つの加工方法だけで、板金加工全体の約63%を占めることがわかります。これら3つの加工方法を重点的に覚えることができれば、設計技術者は板金加工の設計図面をかく際の主要なポイントを抑えることとなり、短い期間でコストダウンを実現することができます。

製品のローコスト設計のために、設計と加工の両方の知識が求められます。

しかし、限られた時間で両方の深い知識を身につけることは現実問題として難しく、代表的な加工方法について集中的に知識を深めることで、効率のよいコストダウン設計が可能です。

板金加工の設計段階におけるVA/VE提案事例集

I. 切断加工・抜き加工におけるVA/VE提案

II. 穴あけ加工・タップ加工におけるVA/VE提案

III. 曲げ加工におけるVA/VE提案

IV. 溶接におけるVA/VE提案

V. 機械加工におけるVA/VE提案

設計技術者が知っておくべき加工工程

板金加工の工程

板金加工は設計図面にかかれた形状にするために、主に以下の順番で製作されます。

| 工程 | 設備・機器 | 工程 | |

|---|---|---|---|

| 1 | 切断加工 抜き加工 |

レーザー タレットパンチ ウォータージェット 鋸盤 |

部品を鋼板から切り出すことや、最終形状に近づけるために切削加工・抜き加工をします。鋼板の板厚や材質や形状によって、機器の得意、不得意があるため最適な方法を選択・加工します。 |

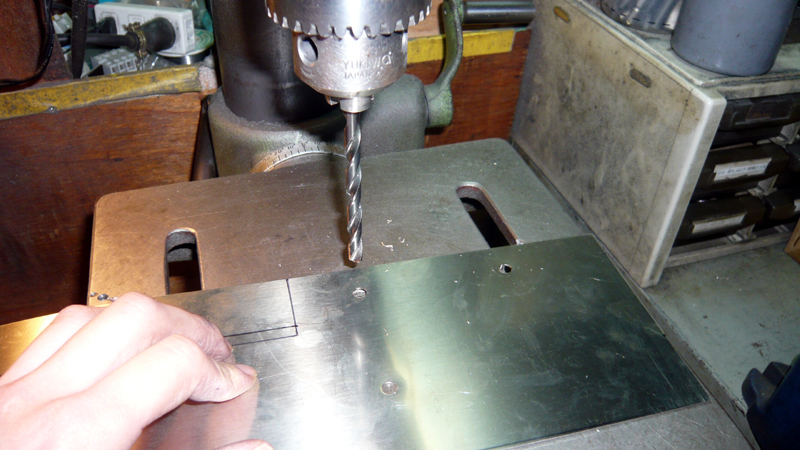

| 2 | 穴あけ加工 タップ加工 |

ボール盤 ラジアルボール盤 |

部品に機能を持たせるための、穴あけ、ボルトを固定するためのタップ穴をあけます。 |

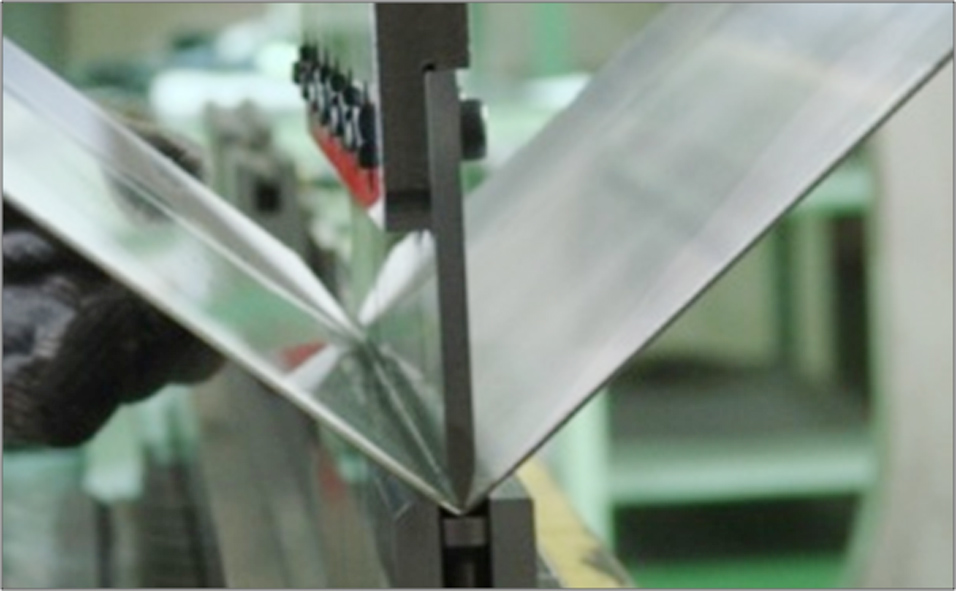

| 3 | 曲げ加工 | プレスブレーキ ベンディングロール |

ダイと呼ばれる型に板を乗せ、押し金型によって任意の形状に変形加工をします。 |

| 4 | 溶接 | MIG,MAG,TIG YAGレーザー溶接 |

2つ以上の金属を接合します。材質や仕上げによって溶接の種類を選択します。 |

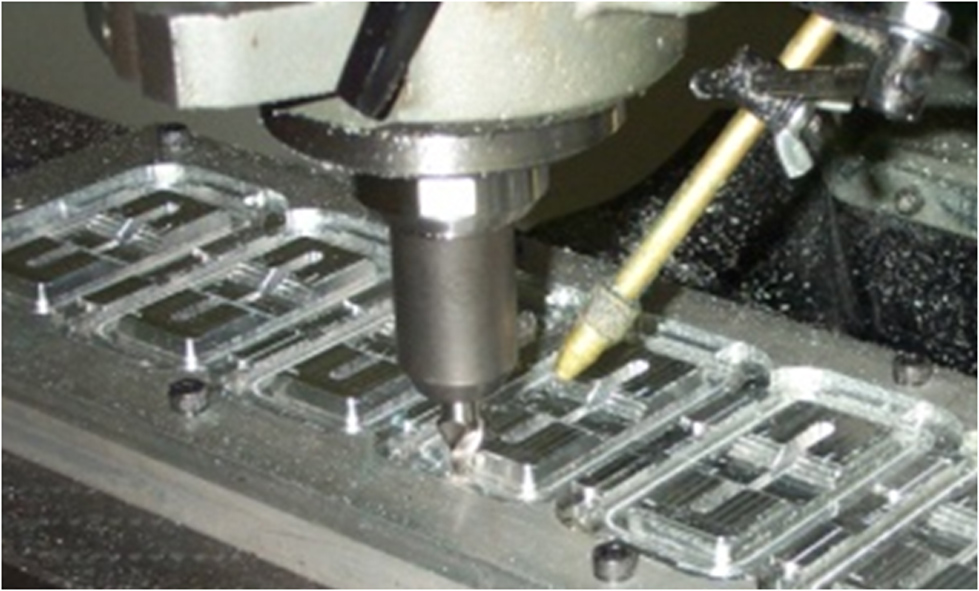

| 5 | 機械加工 | マシニング加工 五面加工 |

工作機械によって精密な加工を行います。金属を削ることで求める精度をだします。 |

| 6 | 研磨加工 | バレル研磨 バフ研磨 |

部品表面を粒子や砥石によって磨くことで、加工跡を目立たなくしたり、光沢を出します。 |

| 7 | 表面処理 | 塗装 鍍金 |

部品表面に処理をすることで皮膜を形成し、防錆・断熱・耐熱などの機能を付加します。 |

▲板金加工の主な工程順序

設計段階で部品コストの80%が決定する

板金部品は設計図面に従って上記工程を中心として製作されます。設計図面によって必要な加工工程が導きだされ、その加工方法と使用する材料によってコストが算出されます。そのため、製品コストの80%が設計段階で決まることになります。設計技術者は部品コストの決定に大きな影響力を持っていることを自覚し、価格競争力のあるローコスト製品を製作するために設計段階から加工工程まで考慮したVA/VEを実施する必要があるのです。

設計技術者は市場で価格競争力のある製品を設計するために、加工の知識は必須です。次頁より上記各工程別の設計段階からのコストダウン事例(VA/VE)をご紹介します。

板金加工の設計段階におけるVA/VE提案事例集

板金加工の設計段階におけるVA/VE提案事例集

多品種少量の板金部品設計における加工法

板金加工のコストに大きな影響を与える「型」

設計技術者が身に付けなければならない板金加工の主要加工方法は「打ち抜き・曲げ」、「溶接」、「絞り」と前ページで述べました。板金加工においてローコスト設計のために設計技術者が知っておかなければならない知識が、製品を製作する際に使用する「型」の有無についてです。「型」は数十万から数百万の金額になり、製品のコストを決める上で大きな影響力を持ちます。少量からの生産が求められる現在では設計技術者はイニシャルコストをいかに抑えるかが求められています。「型」が不要な生産方法としてはプレスブレーキ・レーザー切断・タレットパンチを使用した工法が一般的で、製品の生産個数によって最適な工法の選択が必要となります。

| 型分類 | 加工機 | 用途 | 月産 | 得意不得意 | 公差計算法 |

|---|---|---|---|---|---|

| 型不要 | レーザー切断 | 外形抜き/穴抜き | 1000以下 | 型がない、もしくは汎用性が高いため、一品作り可能 専用型に比べ加工単価は高い リードタイム:5日くらい |

分散加法不可 P・P法を使う |

| 汎用型 | タレットパンチ | 外形抜き/穴抜き | |||

| プレスブレーキ | 曲げ | ||||

| 単発型 | プレス | 外形抜き/穴抜き 曲げ 絞り |

3000以下 | 型費安い リードタイム:45日くらい |

分散加法 |

| 総抜き型 (コンパウンド) |

プレス | 外形抜き/穴抜き の同時加工 |

3000以上 | 型費安い リードタイム:60日くらい |

分散加法 |

| 順送型 | プレス | 外形抜き/穴抜き/曲げ の同時加工 |

5000以上 | 型費安い 大量生産向け リードタイム:80日くらい |

分散加法 |

| トランスファー型 | トランスファープレス | 外形抜き/穴抜き/曲げ の同時加工 |

5000以上 | 型費高い 大きな絞り加工 リードタイム:100日くらい |

分散加法 |

▲「型」分類による板金加工の各種加工方法

設計技術者はそれぞれの加工法の得意不得意を理解し、設計図面をかく際の加工コストと型コストを見積もる力が求められます。設計段階で加工方法の知識を頭の中で体系化し、 簡素化することでローコストの部品設計を実現できます。自身が必要とする部品の形状を出すためにはどの工法がもっとも最適かを理解し、加工コストを計算した上で設計する必要があるのです。

出典:日刊工業新聞社出版 ついてきなぁ!加工知識と設計見積り力で「即戦力」

板金加工による部品設計では「型」の有無がコストに大きな影響を及ぼします。少量多品種が求められる現在では、設計技術者は可能な限り「型」の不要な設計図面をかかなければなりません。そのため、各板金加工の特徴を抑える必要があるのです。